Defeitos e soluções mais comuns na soldagem elétrica

Você sabe quais são os defeitos e soluções na soldagem elétrica? Essa é uma pergunta importante que todo soldador que usa este processo deve saber.

Para garantir a qualidade da solda no processo de soldagem com eletrodos revestidos, reduzir custos com manutenção, atraso na produção e perca de tempo com mau funcionamento dos equipamentos, é importante conhecer os principais defeitos, suas causas e possíveis soluções que o próprio operador será capaz de detectar e solucionar.

Selecionamos os seguintes defeitos e soluções na soldagem elétrica, veja:

DEFEITO: INSTABILIDADE DO ARCO ELÉTRICO

Causa 1: Em CC (Corrente Contínua), o sopro magnético desloca o arco da direção do eletrodo revestido.

Solução:

1.1- Neutralize o sopro magnético inclinando o eletrodo revestido . Se a corrente de retorno curto-circuitar através da solda, coloque um pedaço de madeira ou algum outro material isolante sob uma das extremidades da peça a soldar.

1.2- Modifique a posição da garra do cabo de retorno.

1.3- Evite ou modifique a posição de objetos facilmente magnetizáveis.

1.4- Use cobre, bronze, alumínio ou grafite como cobre-junta de apoio para a solda.

1.5- Mude para CA (Corrente Alternada) – use um transformador.

Causa 2: Alma do eletrodo revestido excêntrica em relação ao revestimento. O eletrodo revestido tem, portanto, uma tendência a fundir obliquamente.

Solução:

2.1- Gire o eletrodo revestido para eliminar os efeitos perturbadores da parte excêntrica.

2.2- Use um novo eletrodo revestido.

Causa 3: Eletrodo revestido úmido em alguns pontos, fundindo obliquamente por esta razão.

Solução:

3.1- Resseque o eletrodo revestido.

3.2- Use um novo eletrodo revestido.

DEFEITO: SOLDA IRREGULAR

Causa 1: Corrente inadequada.

Solução: Ajuste a corrente da máquina, aumentando ou diminuído.

Causa 2: Em CC, polaridade errada.

Solução: Verifique a especificação do eletrodo revestido e inverta a polaridade da máquina de solda.

Causa 3: Eletrodo revestido revestido úmido.

Solução:

3.1- Resseque o eletrodo revestido.

3.2- Use um novo eletrodo revestido.

Causa 4: Eletrodo revestido de qualidade inferior.

Solução: Use um eletrodo revestido de melhor qualidade.

Causa 5: Manejo incorreto do eletrodo revestido.

Solução: Aprenda a soldar! Lembre-se: a prática faz a perfeição. (Veja o vídeo)

DEFEITO NA SOLDAGEM ELÉTRICA: RAÍZES DEFORMADAS

Causa 1: Defeitos de raiz nas juntas em X ou sob o repasse de raiz.

Solução:

1.1- Use um eletrodo revestido de grande penetração para soldar o repasse de raiz.

1.2- Solde o repasse de raiz em vertical ascendente.

1.3- Desbaste a raiz para tomar a fresta mais aberta e depois solde o repasse de raiz

Causa 2: Defeitos de raiz em soldas de um só passe.

Solução:

2.1- Use um cobre-junta de apoio em cobre, alumínio, grafite ou similar.

2.2- Use um anel de apoio, um suporte ou coloque a peça sobre um gabarito.

2.3- Adapte diâmetro de eletrodo revestido, chanfro, nariz e fresta, de modo a corresponder ao relacionamento entre eles.

2.4- Tente aumentar a fresta.

2.5- Solde em vertical ascendente.

2.6- Treine o manejo; experimente diferentes ângulos e velocidades de avançamento; isto lhe dará bom passe de raiz.

DEFEITO: EMPENAMENTO

Causa 1: Forma deficiente da construção.

Solução: Torne-se apropriada para soldagem.

Causa 2: Superaquecimento (especialmente o caso da deformação longitudinal em material fino).

Solução:

2.1- Diminua a corrente, e/ou minimize a seção transversal da solda. Use um cobre-junta de apoio que seja apto a retirar o calor de forma eficiente.

2.2- Aumente a velocidade de avançamento.

Causa 3: Falta de calor.

Solução:

3.1- Aumente a seção transversal da solda (para cada passe).

3.2- Usando eletrodo revestido mais grossos.

3.3- Aumentando a quantidade de metal depositado.

3.4- Soldando em vertical ascendente.

Causa 4: Sequência de soldagem não apropriada.

Solução: Tente depositar o passe seguindo uma sequência mais adequada.

Causa 5: Rigidez muito baixa.

Solução: Use gabaritos – possivelmente até pré-deformação, contrária à direção do empenamento.

DEFEITO: FORMAÇÃO DE ESCÓRIA

Causa 1: Corrente muito baixa.

Solução na soldagem elétrica contra formação de escória: Aumente a corrente.

Causa 2: Manejo incorreto do eletrodo revestido.

Solução: Movimente o eletrodo revestido de tal forma a impedir que a escória passe à frente da poça de fusão.

Causa 3: Chanframento irregular.

Solução: Quando chanfrar utilize:

- Marteletes pneumáticos;

- Corte oxigás com avanço automático;

- Maçarico para corte manual, porém com carrinho-guia e muito cuidado, para obter uma superfície de corte isenta de defeitos.

Causa 4: Chanfro muito estreito.

Solução: Aumente o ângulo de chanfro.

Causa 5: Limpeza de escória não adequada.

Solução: Destaque toda escória, meticulosamente, entre cada passe.

Causa 6: Raiz mal preparada.

Solução 6 na soldagem elétrica:

6.1- Prepare a raiz até que o metal surja completamente são, antes de realizar o repasse.

6.2- Use eletrodo revestido de grande penetração para o repasse de raiz.

Causa 7: eletrodo revestido de qualidade inferior.

Solução: Use um eletrodo revestido de melhor qualidade.

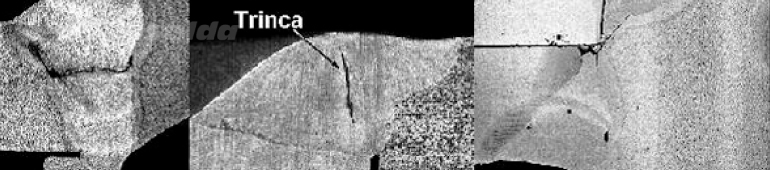

DEFEITO: TRINCAS NA SOLDAGEM ELÉTRICA

Causa 1: Tipo errado de eletrodo revestido.

Solução: Tente um eletrodo revestido de tipo básico.

Causa 2: Material de base de má soldabilidade.

Solução: Evite materiais de base que não sejam soldáveis com o equipamento disponível.

Causa 3: Perfil da solda inadequado.

Solução: Atende a que o primeiro passe tenha seção transversal suficientemente robusta através de:

- Aumento da qualidade do metal depositado.

- Soldagem na vertical ascendente.

- Utilização do maior diâmetro possível do eletrodo revestido.

Causa 4: Arco muito longo.

Solução: Encurte o arco.

Causa 5: Cratera final da solda com mau acabamento.

Solução: Retorne um pouco com o eletrodo revestido para dentro de cratera final antes de extinguir o arco e deixe-o apagar-se sobre o passe recém-executado.

Causa 6: Montagem muito rígida.

Solução:

6.1- Escolha uma sequência de soldagem que acarrete as menores tensões possíveis no metal de solda.

6.2- Aqueça (ou resfrie) e controle a distribuição do calor na peça de trabalho.

6.3- Aperfeiçoe a construção.

DEFEITO: RESPINGO

Causa 1: Corrente muito alta.

Solução: Diminua a corrente.

Causa 2: Arco muito longo.

Solução: Encurte o arco.

Causa 3: Sopro magnético.

Solução: Veja se o arco está instável.

Causa 4: Peça de trabalho suja.

Solução: Limpe a peça de trabalho.

Causa 5: Eletrodo revestido. de qualidade inferior.

Solução: Use um eletrodo revestido de melhor qualidade.

- NA SOLDAGEM DE COBRE, BRONZE OU ALUMÍNIO

Causa 6: Peça de trabalho muito fria.

Solução: Preaqueça a peça.

Causa 7: Eletrodo revestido muito inclinado.

Solução:

7.1- Mantenha o eletrodo revestido formando ângulo correto com a peça de trabalho.

7.2- Encurte o arco.

DEFEITO: MORDEDURAS LATERAIS

Causa 1: Corrente muito alta.

Solução: Diminua a corrente

Causa 2: Arco muito longo.

Solução: Encurte o arco.

Causa 3: Manejo incorreto do arco.

Solução: O eletrodo revestido deverá ser manejado de forma tal que a fusão seja feita somente nos pontos onde o material é deposito.

Causa 4: Avançamento muito rápido.

Solução: Avance mais devagar.

Causa 5: Arco sopra lateralmente.

Solução: Veja arco instável.

Causa 6: Eletrodo revestido úmido.

Solução:

6.1- Resseque o eletrodo revestido.

6.2- Use um novo eletrodo revestido.

Causa 7: Chanfro muito estreito.

Solução: Aumente o ângulo do chanfro (abertura do atalho e diâmetro do eletrodo revestido devem ser relacionados entre si).

DEFEITO: FALTA DE PENETRAÇÃO

Causa 1: Falha no manejo eletrodo.

Solução: Dirija o arco de modo a que ambas as chapas sejam apropriadamente onde a penetração tende a ser imperfeita.

Causa 2: Corrente muito baixa.

Solução: Aumente a corrente.

Causa 3: Diâmetro insuficiente do eletrodo revestido.

Solução:

3.1- Para material espesso, use diâmetros maiores.

3.2- Solde em vertical ascendente.

Causa 4: Peça de trabalho muito fria.

Solução:

4.1- Preaqueça a peça.

4.2- Solde em vertical ascendente.

Causa 5: Preparação incorreta da peça.

Solução: Prepare a junta convenientemente, com ângulo do chanfro, nariz e fresta recomendáveis ao acaso.

DEFEITO: CORDÃO FRÁGIL

Causa 1: Tipo errado de eletrodo revestido.

Solução:

1.1- Use um eletrodo revestido de tipo básico.

1.2- Use um eletrodo revestido inoxidável, que deposite um cordão com estrutura austenitica.

Causa 2: Tratamento térmico inadequado.

Solução:

2.1- Preaqueça a peça.

2.2- Retarde o resfriamento.

2.3- Use tratamento térmico após a soldagem.

Causa 3: Têmpera ao ar do metal depositado.

Solução: Use um eletrodo revestido que deposite um cordão com estrutura austenitica.

Causa 4: Elemento de liga abandona o material de base.

Solução:

4.1- Use eletrodo revestido de tipo básico de baixa liga.

4.2- Evite penetração desnecessária, deixando o arco movimentar-se sobre a poça de fusão.

Causa 5: Chapa suja.

Solução: Limpe a superfície das chapas.

Causa 6: Eletrodo revestido úmido

Solução:

6.1- Resseque o eletrodo revestido.

6.2- Use um novo eletrodo revestido.

Finalizando os defeitos e soluções na soldagem elétrica

A soldagem elétrica garante bons resultados. Contudo, para isso é necessário que o soldador esteja bastante conscientes das facilidades e dificuldades deste processo.

Dessa maneira, saber e entender os defeitos e soluções na soldagem elétrica é de extrema importância e, com certeza, vai garantir que você faça um trabalho melhor.

Quer saber mais sobre soldagem para ajudar você ou a sua empresa?

Clique na imagem ou no link abaixo e baixe “E-book – Guia completo de solda com Eletrodos Revestidos“

| O que a Alusolda faz? |

|---|

| A Alusolda oferece Locação, manutenção de equipamentos, e comércio de produtos no segmento de solda e corte. Faça um orçamento sem compromisso no telefone (62) 3250-0707. Nossos melhores colaboradores irão te atender. |

A solda só ficou na parte externa, não uniu as peças vindo a quebrar. Usei 60a

Bom dia Brandão!

Para que eu possa te ajudar de uma maneira mais eficaz eu precisaria de mais algumas informações.

Como por exemplo:

Qual processo de soldagem você está usando? (MIG, TIG, Eletrodo…)

Qual o tipo do metal que você está soldando?

Qual seria a espessura da chapa?

Qual máquina você usa?

Fico aguardando seu retorno.

Um abraço,

Paulo César

Minha máquina de solda, não mantém o arco continuo, isso pode ser defeito da máquina

Tudo joia Rogério.

Estou com esse problema em minha máquina.

Ela fica só pontiando, já comprei eletrodo novo pra testar e continua com mesmo problema.

É uma inversora da Vonder 130.

Você conseguiu resolver o seu problema